Испытание на кручение является одним из основных методов определения механических свойств Материалов, используемых в деталях, работающих на кручение. Этим методом можно также оценивать пластичность материалов, хрупких при растяжении; Определение при испытании на кручение модуля сдвига G позволяет вычислить коэффициент Пуассона ![]() .

.

В отличие от растяжения при кручении форма образца практически не изменяется даже при очень больших деформациях, что облегчает оценку напряжений и деформаций в этой области. Испытания на кручение позволяют наиболее

строго в сравнении с другими видами механических испытаний дифференцировать характер разрушения.

испытание материалов на кручение, как правило, цилиндрические образцы сплошного круглого,

реже—трубчатого сечения «(рис. 1), иногда для специальных целей — квадратного или иной

формы сечения. Головкам образцов придают квадратную форму или круглую с лысками.

Кручение осуществляется на машинах с механическим приводом, преимущественно с горизонтальным расположением образца. Отечественные машины такого типа, известные под маркой К-20 и К-50, имеют предельный крутящий момент 200 нм (20 кГ-м) и 500 нм (50 кГ-м) соответственно; машины большей мощности выпускались фирмой Амслер (до 6000 н-м (600 кГ-м).

При испытании к утолщенным головкам образца прикладываются два равных по величине и взаимно противоположных по направлению момента вращения, действующих в плоскостях, нормальных к оси. При этом в рабочейчасти образца создается плоское напряженное состояние чистого сдвига. В поперечных сечениях действуют только касательные напряжения, наибольшие у поверхности; такие же касательные напряжения действуют в продольных сечениях образца, проходящих через его ось. В сечениях, наклоненных к оси, возникают нормальные напряжения (растягивающие — в одном направлении и сжимающие — в перпендикулярном); наибольшие, главные (нормальные) напряжения действуют у поверхности по площадкам, наклоненным под углом 45° к оси, они равны по величине наибольшим касательным напряжениям.

Различно ориентированные при кручении плоскости действия наибольших касательных и нормальных напряжений позволяют отчетливо отличить разрушение от среза и от отрыва (рис. 2) и соответственно определить величины сопротивления срезу и сопротивления отрыву, как это сделано, например, при определении сопротивления разрушению (отрыву или срезу) в зависимости от содержания углерода в низкоотпущенной стали (рис. 3). Хрупкое состояние материала характеризуется появлением трещины и распространением разрушения по винтовой поверхности. Пластичные, материалы разрушаются от сдвига, как правило, в плоскости поперечного сечения образца. Дополнительные расслоения и разрушения по продольному направлению свидетельствуют о неоднородности структуры материала.

Метод определения основных механических характеристик металлов при кручении регламентируется ГОСТом 3565—58 [8]. Процесс нагружения при испытании на кручение подобен принятому при растяжении. Образец предварительно нагружается моментом, соответствующим напряжению, составляющему приблизительно 10% от ожидаемого предела пропорциональности; последующее нагружение осуществляется равными ступенями; рекомендуется, чтобы число нагружений до достижения предела пропорциональности было по крайней мере не менее пяти. В результате испытания образца на кручение обычно строится кривая кручения в координатах «момент кручения М—относительный угол закручивания ![]() » (

» (![]() где

где![]() — угол закручивания в радианах, определяемый как разность углов закручивания крайних сечений рабочей длины /о образца) или «момент кручения — относительный максимальный сдвиг

— угол закручивания в радианах, определяемый как разность углов закручивания крайних сечений рабочей длины /о образца) или «момент кручения — относительный максимальный сдвиг

![]() » (

» (![]() , гдеd – диаметр образца).

, гдеd – диаметр образца).

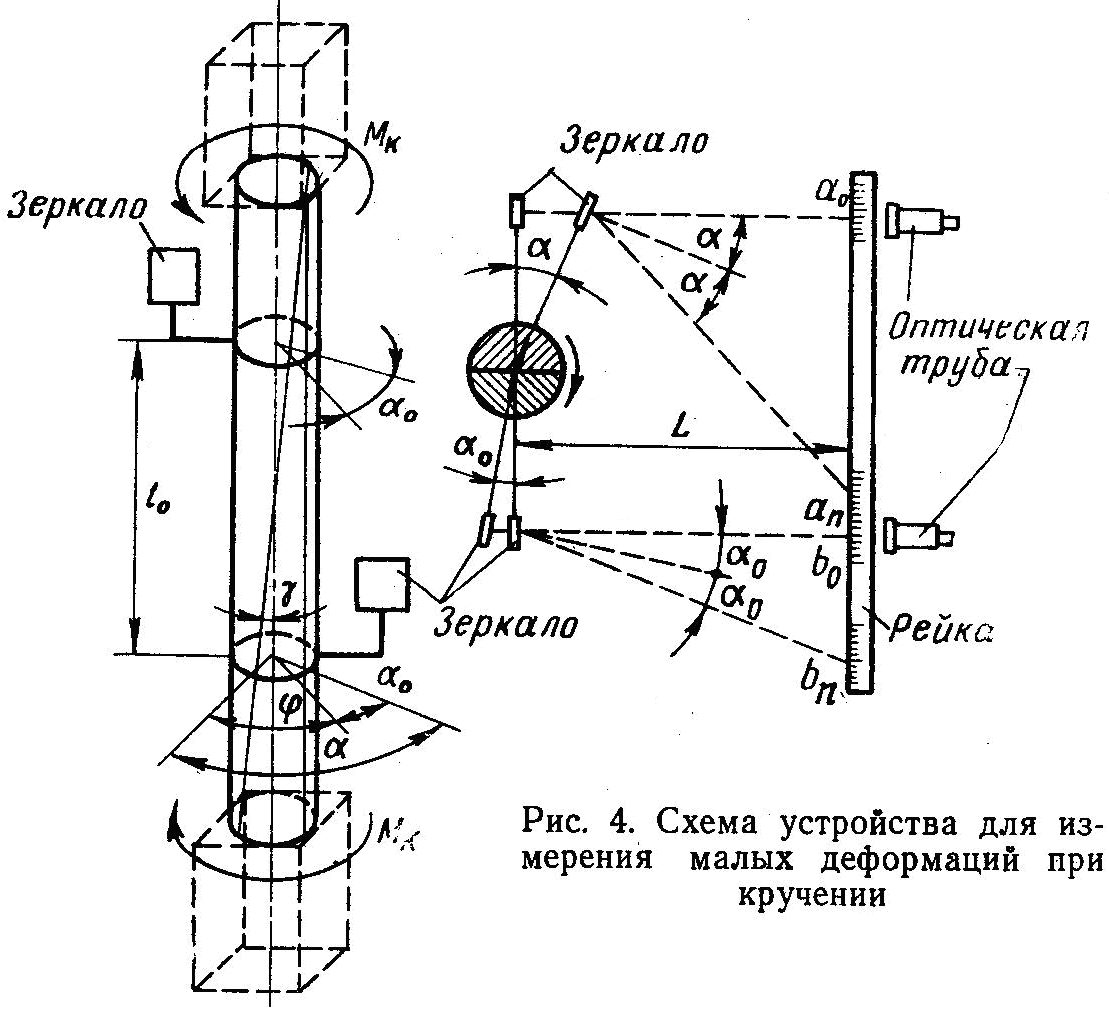

Малые деформации при кручении измеряются оптико-механическими тензометрами, устанавливаемыми на образец с помощью струбцин в крайних сечениях рабочей длины образца, или тензодатчиками сопротивления, которые наклеиваются на образец в двух взаимно перпендикулярных направлениях под углом 45° к его оси.

При использовании оптико-механических тензометров [2]типа зеркального прибора Мартенса (рис. 4) на каждой ступени нагружения![]() приращение угла закручивания

приращение угла закручивания![]() для сечений, находящихся на расстоянииlо, определяется разностью абсолютных углов поворота а, которые фиксируются по прибору как разность отсчетов

для сечений, находящихся на расстоянииlо, определяется разностью абсолютных углов поворота а, которые фиксируются по прибору как разность отсчетов ![]() :

:![]() .

.

где L — расстояние от зеркал до измерительных линеек прибора Мартенса. По приращениям ![]() подсчитываются соответствующие приращения угла закручивания

подсчитываются соответствующие приращения угла закручивания![]() и относительного максимального сдвига

и относительного максимального сдвига![]() .

.

В пределах упругости (до точки Mпц кривой кручения) определяется модуль сдвига (модуль II рода, модуль касательной упругости) G как ![]() , где

, где![]() — разность крутящих моментов в пределах пропорциональной зависимостиМ от

— разность крутящих моментов в пределах пропорциональной зависимостиМ от ![]() —соответствующая

—соответствующая![]() разность относительных углов закручивания;Jр — полярный момент инерции сечения (для сплошного круглого сечения диаметром d

разность относительных углов закручивания;Jр — полярный момент инерции сечения (для сплошного круглого сечения диаметром d ![]() ). Зная модуль нормальной упругости материала Е, по найденному при испытании на кручение G можно подсчитать коэффициент Пуассона

). Зная модуль нормальной упругости материала Е, по найденному при испытании на кручение G можно подсчитать коэффициент Пуассона ![]() по формуле

по формуле![]() .

.

Ординаты кривой кручения Мпц, Мо,3, Мя определяют условные (номинальные, расчетные) характеристики сопротивления материала сдвигу (предел пропорциональности ![]() , предел текучести

, предел текучести![]() и предел прочности

и предел прочности![]() ), которые подсчитываются по формулам упругого кручения:

), которые подсчитываются по формулам упругого кручения:![]() , гдеW – момент сопротивления сечения (для сплошного круглого сечения

, гдеW – момент сопротивления сечения (для сплошного круглого сечения ![]() ).

).

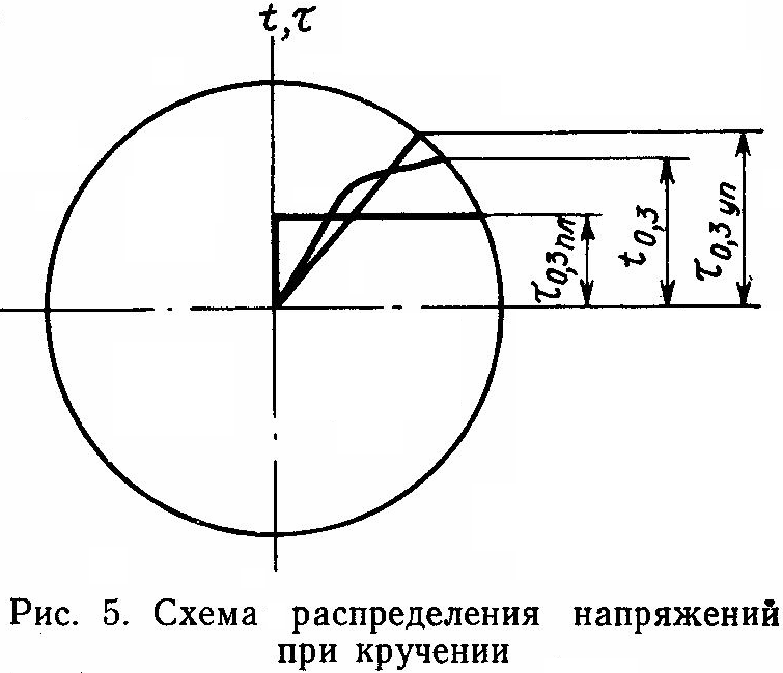

Кручение вызывает неравномерное распределение напряжений по сечению образца уже в упругой области (рис. 5). Переход в упруго-пластическую область происходит поэтому не одновременно по всему сечению, пластически деформированная зона возникает

у поверхности образца и распространяется к центру по мере роста крутящего момента [9]. В силу этого (см. рис. 5) значение условного (номинального) предела текучести

у поверхности образца и распространяется к центру по мере роста крутящего момента [9]. В силу этого (см. рис. 5) значение условного (номинального) предела текучести ![]() , рассчитанного в предположении упругого кручения, превышает величину истинного (действительного) предела текучести

, рассчитанного в предположении упругого кручения, превышает величину истинного (действительного) предела текучести![]() , определенного при том же допуске на остаточную деформацию, но учитывающего действительное распределение напряжений по сечению скручиваемого образца. Для конструкционных материалов это превышение составляет 20—25%. Иногда предел текучести определяется в предположении, что все сечение образца пластически деформировано, при этом упрочнением пренебрегают, тогда

, определенного при том же допуске на остаточную деформацию, но учитывающего действительное распределение напряжений по сечению скручиваемого образца. Для конструкционных материалов это превышение составляет 20—25%. Иногда предел текучести определяется в предположении, что все сечение образца пластически деформировано, при этом упрочнением пренебрегают, тогда![]() .

.

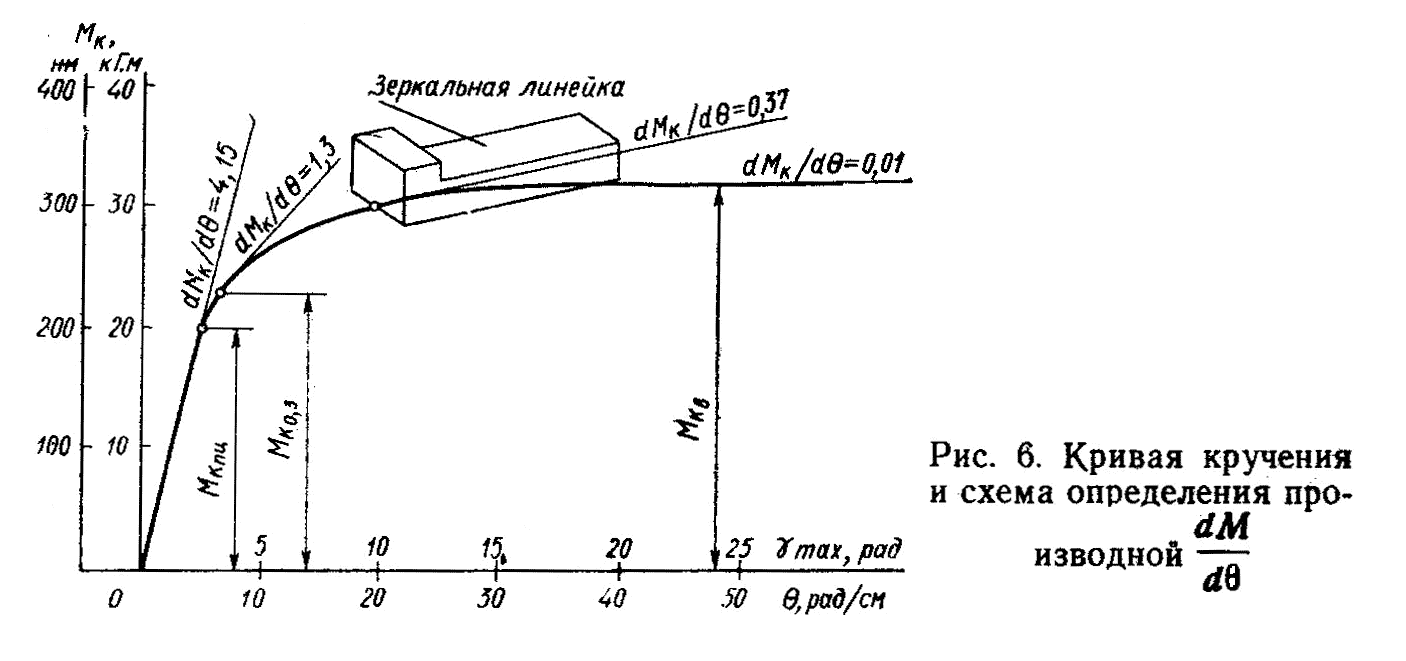

Истинное сопротивление сдвигу, отражающее действительное распределение напряжений по сечению скручиваемого образца, определяется по формуле Людвика — Кармана (или Людвика — Надаи) [5] как максимальное касательное напряжение ![]() , гдеr=d/2. Значение производной

, гдеr=d/2. Значение производной ![]() находится графически путем проведения касательных к кривой кручения в координатах«М—

находится графически путем проведения касательных к кривой кручения в координатах«М—![]() » с помощью зеркальной линейки (рис. 6). Допуск на остаточную деформацию сдвига для определения предела текучести при кручении составляет 0,3% и эквивалентен допуску при растяжении. Действительно, в общем случае значение максимального сдвигаgmax=emax-emin(emaxиemin —наибольшее и наименьшее удлинение), при растяжении в пластической области emin = -0.5 emax и, следовательно, gmax = 1,5 emax. При принятом допуске на остаточное удлинение emax =0,2%, эквивалентный допуск на сдвиг составит gmax=0,3%. В области малых деформаций можно принимать максимальный истинный сдвиг gmax, равным относительному максимальному сдвигу

» с помощью зеркальной линейки (рис. 6). Допуск на остаточную деформацию сдвига для определения предела текучести при кручении составляет 0,3% и эквивалентен допуску при растяжении. Действительно, в общем случае значение максимального сдвигаgmax=emax-emin(emaxиemin —наибольшее и наименьшее удлинение), при растяжении в пластической области emin = -0.5 emax и, следовательно, gmax = 1,5 emax. При принятом допуске на остаточное удлинение emax =0,2%, эквивалентный допуск на сдвиг составит gmax=0,3%. В области малых деформаций можно принимать максимальный истинный сдвиг gmax, равным относительному максимальному сдвигу ![]() .

.

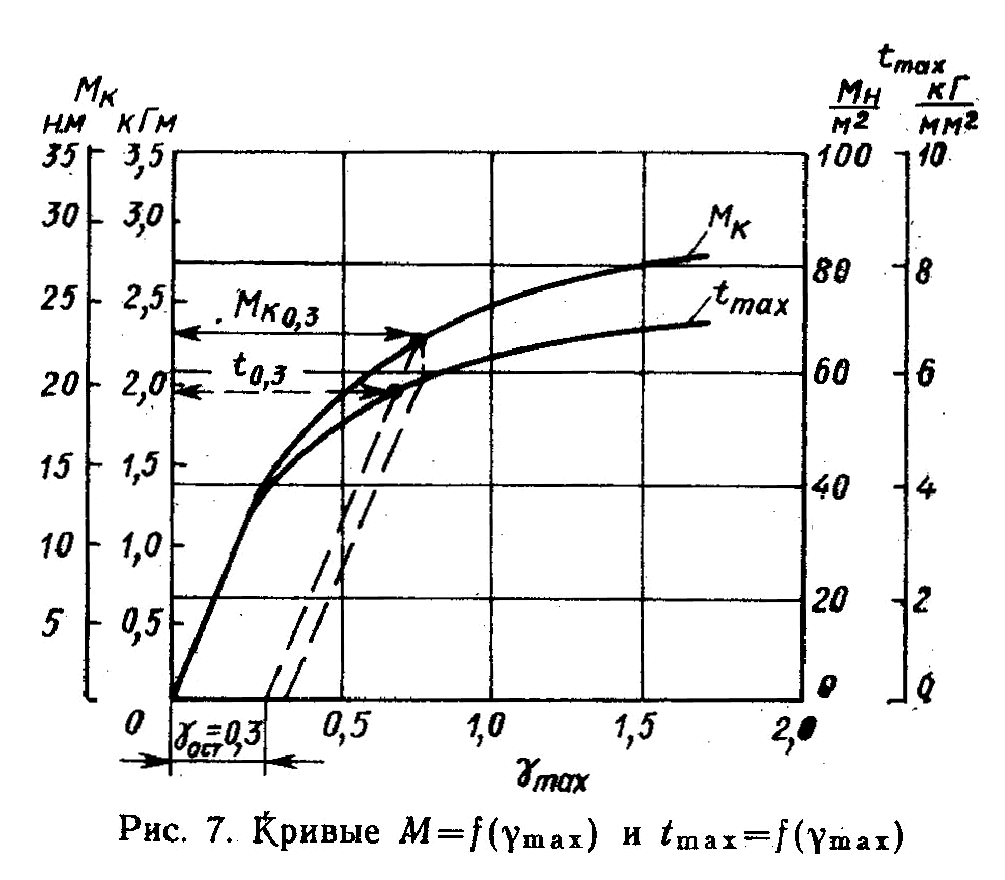

Истинный предел текучести tо.з рассчитывается по кривой истинных напряжений ![]() . Определениеtо.з по значению Mо.з из кривой кручения приводит к получению завышенного значения предела текучести (рис. 7), так как за пределом упругости кривая моментов

. Определениеtо.з по значению Mо.з из кривой кручения приводит к получению завышенного значения предела текучести (рис. 7), так как за пределом упругости кривая моментов ![]() идет круче, чем кривая напряжения

идет круче, чем кривая напряжения![]() .

.

Истинное сопротивление, сдвигу (истинный предел прочности при кручении) tk—конечная ордината кривой ![]() . Как правило, кривая кручения

. Как правило, кривая кручения![]() на конечной стадии вблизи точки разрушения практически параллельна оси абсцисс, поэтому, полагая

на конечной стадии вблизи точки разрушения практически параллельна оси абсцисс, поэтому, полагая![]() .

.

П ластичность при кручении, соответствующая моменту разрушения, характеризуется обычно значениями остаточного относительного угла закручивания

ластичность при кручении, соответствующая моменту разрушения, характеризуется обычно значениями остаточного относительного угла закручивания![]() и сдвига

и сдвига![]() или величиной истинного максимального сдвига

или величиной истинного максимального сдвига![]() , определяемого по формуле Надаи

, определяемого по формуле Надаи

![]() .

.

Большие углы закручивания с достаточной степенью точности отсчитываются по угловым лимбам испытательной машины. Для определения предельного. угла закручивания образцов из очень пластичных металлов рекомендуется перед испытанием нанести риску по оси образца, тогда число витков, которое образует риска после испытания, умноженное на 2![]() , определит угол закручивание. Для сопоставления поведения материала при кручении и других видах нагружения результаты испытания на кручение представляются обычно кривыми «

, определит угол закручивание. Для сопоставления поведения материала при кручении и других видах нагружения результаты испытания на кручение представляются обычно кривыми «![]() » или «

» или «![]() », где

», где ![]() — октаэдрическое касательное напряжение:

— октаэдрическое касательное напряжение:![]() — октаэдрический сдвиг

— октаэдрический сдвиг